ریخته گری گریز از مرکز

ریخته گری گریز از مرکز یا ریخته گری سانتریفیوژ

ریخته گری سانتریفیوژ یکی از تکنیک های انقلابی فرآیند صنعتی است که در سال 1807 توسعه یافته است. بر خلاف هزینه بالا و مقاومت متغیر با جعل ؛ ریخته گری گریز از مرکز مدرن محصولات نهایی با کیفیت بالا با مقاومت ، چگالی بالا ، عملکرد خوب و حتی ساختار دانه ای را با هزینه بسیار کمتری ارائه می دهد.

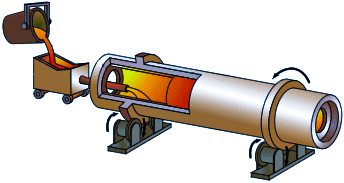

در ریخته گری گریز از مرکز ، فلز مذاب وارد قالب می شود که به طور مداوم در طول کل فرآیند ریخته گری چرخانده می شود. قالب خود بسته به نیاز طراحی می تواند به صورت افقی یا عمودی چرخانده شود.

به طور معمول از دستگاهی با طراحی افقی برای تولید استوانه ای نازک در حالی که دستگاه های نصب شده به صورت عمودی برای تولید حلقه ها یا محصولات مشابه استفاده می شود.

اما گاهی اوقات استوانه های کوچکتر نیز با استفاده از یک فرآیند گریز از مرکز عمودی تشکیل می شوند در حالی که از آرایش افقی برای ساختار لوله ای طولانی استفاده می شود.

منظور از ریخته گری گریز از مرکز چیست؟

ریخته گری سانتریفیوژ فرایندی است که اجزای سازنده مقاومت مواد بالا است. … مراحل فرآیند ریخته گری گریز از مرکز با ریختن فلز مذاب در قالب گرم شده و در حال چرخش آغاز می شود. بسته به پیکربندی قسمت مورد نظر ، قالب ممکن است در یک محور عمودی یا افقی قرار گیرد

اصل کار ریخته گری سانتریفیوژ

در این فرآیند ، فلز مذاب در قالب چرخشی که از قبل با دمای مشخص گرم شده ریخته می شود. قالب بر اساس شکل مورد نیاز محصول به صورت عمودی یا افقی قرار می گیرد. پس از ریختن ، چرخش آن در مورد محور مرکزی خود ادامه می یابد.

به دلیل حرکت چرخشی قالب ؛ یک نیروی گریز از مرکز بر روی فلز مذاب که فقط در قالب چرخش ریخته شده است ، عمل می کند. این نیرو باعث جابجا شدن فلزات مذاب به سمت حاشیه می شود و آنها را مجبور می کند تا روی دیواره ها رسوب کنند.

فلز مذاب به طور یکنواخت روی دیواره های قالب پخش می شود. به لطف نیروی گریز از مرکز 100 برابر بیشتر از نیروی جاذبه.

همانطور که فرآیند با بیشتر و بیشتر ریختن فلز در قالب ادامه می یابد. عنصر نسبتاً متراکم تر به سمت دیواره رسوب می کند در حالی که عناصر سبک تر و رسوبات حلزونی در مرکز آن رسوب می کند.

قالب را می گذارند تا بچرخد تا کل قالب جامد شود و سپس سایر عناصر سبک مانند سرباره از مرکز جدا می شوند.

کل این فرایند به دلیل سرباره ، ساختار نامنظم دانه و هوای محبوس شده منجر به کاهش نقص می شود. محصول نهایی دارای ساختار دانه بسته با افزایش کشیدگی ، مقاومت در برابر کشش و مقاومت عملکرد است.

ریخته گری گریز از مرکز چگونه کار می کند؟

برای شروع ، مواد مذاب از طریق یک سیستم قیف به قالب دائمی ریخته می شود ، که از قبل در دمای مناسب گرم شده است. در این مرحله ، قالب در حال چرخش با سرعت بسیار سریع است – جایی در محدوده 300 تا 3000 دور در دقیقه. با ورود مواد مذاب به قالب ، نیروهای گریز از مرکز ناشی از چرخش سریع مواد را به سطح داخلی قالب هل می دهد. قالب مورد استفاده در ریخته گری گریز از مرکز را می توان در دو جهت عمودی یا افقی جهت داد. قالب های عمودی مناسب قطعاتی هستند که دارای جزئیاتی در قطر خارجی هستند ، مانند دنده یا فلنج.

از طرف دیگر ، قالب های افقی بیشتر برای قطعات استوانه ای بلند مانند بخش های مستقیم لوله استفاده می شوند. همچنین امکان ایجاد چندین حلقه یا فلنج کوتاه تر با استفاده از یک قالب بلند و افقی وجود دارد. قالب های افقی باید با سرعت بیشتری بچرخند تا با پدیده گرانش بر روی مواد مذاب مقابله کنند. با ورود مواد به قالب ، پوششی در انتهای مقابل نقطه ورود ، مواد مذاب را در داخل قالب نگه می دارد.

با کنترل توده مواد ورودی به قالب ، می توان ضخامت قسمت تولید شده را کنترل کرد. بنابراین ، ممکن است فقط از یک قالب واحد برای تولید قطعات با مقادیر ضخامت متفاوت استفاده شود. با ادامه چرخش قالب ، مواد مذاب با توجه به تغییرات چگالی شروع به جدا شدن می کنند. نیروی گریز از مرکز اجزای سنگین تر مواد را به قالب نزدیک می کند ، در حالی که ناخالصی های سبک تر تمایل به شناور شدن دارند. سرمایش و انجماد مواد تحت فشار اتفاق می افتد و از خارج به داخل ایجاد می شود.

خنک کننده جهت دار به تعیین خواص متالورژی قطعه (در صورت استفاده از فلزات) کمک می کند ، که به قوی تر شدن آن نیز کمک می کند. علاوه بر این ، خنک کاری قطعه در حالی که چرخش همچنان ادامه دارد ، از کوچک شدن قطر خارجی جلوگیری می کند و به تولیدکنندگان کمک می کند تا دقت ابعادی را حفظ کنند.

همچنین می توان محصولات دو فلزی را از طریق ریخته گری گریز از مرکز با معرفی ماده دوم پس از جامد شدن لایه اول ایجاد کرد. جایگزین احتمالی روش ، ایجاد خلاء به محفظه داخلی قالب است. این باعث می شود که اثر خورندگی اکسیژن در شرایط دمای بالا متوقف شود و با سرد شدن قسمت بیشتر تقویت شود.

هنگامی که قسمت داخل قالب کاملاً سرد شد ، برای ماشینکاری بیشتر از قالب جدا می شود. قطر داخلی یک علامت تازه ریخته گری شده معمولاً به دلیل وجود ناخالصی ها و اثر انقباض حرارتی بسیار خشن و ناهموار است. این نواقص برای دستیابی به ضخامت مطلوب و یک سطح صاف تراشیده می شوند. در برخی موارد ، بیرونی ترین لایه قسمت تمام شده نیز برای از بین بردن علائم زبری ، ماشینکاری می شود.

ریخته گری گریز از مرکز شامل چه موادی است؟

- مصالحی که می توانند گریز از مرکز شوند عبارتند از سیمان ، بتن ، شیشه و مصالح سفالی، آهن ، فولاد ، فولادهای ضد زنگ و آلیاژهای نیکل ، آلومینیوم و مس هستند. دو ماده را می توان با ارائه یک ماده دوم در طول فرآیند ترکیب کرد.

مراحل ریخته گری سانتریفیوژ (ریخته گری گریز از مرکز)

مراحل ریخته گری سانتریفیوژ (ریخته گری گریز از مرکز)

- آماده سازی قالب

- ریختن

- فرایند خنک کردن

- حذف ریخته گری

- فرایند اتمام

مزایای استفاده از ریخته گری گریز از مرکز (ریخته گری سانتریفیوژ)

کل فرآیند ریخته گری گریز از مرکز به گیت ها و درهای بلند متکی نیست. این نتیجه در دسترس بودن مداوم فلز مذاب در مرکز در طی فرآیند انجماد است.

برخلاف ریخته گری معمولی که قالب از داخل و خارج جامد می شود. فلز مذاب در مرکز ، انجماد یک طرفه (خارج به داخل) را تضمین می کند.

این به شما کمک می کند تا از نقص هایی مانند سوراخ های ضربه ، حفره جمع شدن و جیب های گاز خلاص شوید. این فرایند امکان پس انداز بعدی در سرمایه اولیه ( هزینه غیر ماشین آلات ) و هزینه های تولید را فراهم می کند.

این امکان را برای مزیت اقتصادی فراهم می کند که انعطاف کافی برای تولید اشکال و اندازه های مختلف محصولات را فراهم می کند.

ترکیبی از عوامل تعیین کننده مانند جامد سازی یک طرفه ، انجماد تحت فشار و جابجایی ناخالصی ها به محور مرکزی. منجر به تولید محصولات با کیفیت برتر با صدای بالا در مقایسه با سایر فرآیندهای صنعتی می شود. چنین مزایایی منجر به افزایش عمر و مقاومت محصول بدون شکستگی می شود.